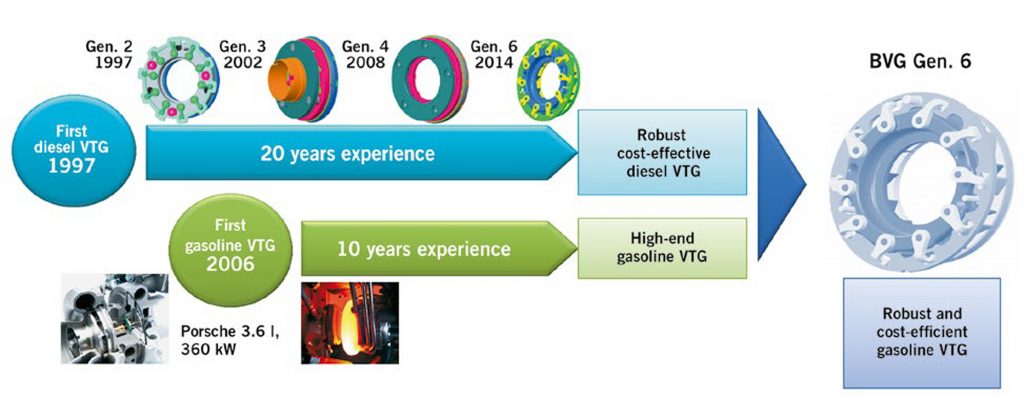

La tecnologia delle turbine a geometria variabile (VTG – Variable Turbine Geometry) fu introdotta nel 1997 nei motori diesel ed è diventata rapidamente la scelta preferenziale per la sovralimentazione di tutte le automobili a gasolio. Per quanto riguarda i motori a benzina, la prima auto ad essere dotata di una turbina a geometria variabile, realizzata dalla BorgWarner, fu la Porsche 911 Turbo 3,6 L nel 2006.

Dopo circa quindici anni di sviluppo, oggi BorgWarner è in grado di realizzare un prodotto affidabile, a costi contenuti, con soluzioni tecniche di altissimo livello.

Le turbine VTG sono diventate sempre più importanti nei motori a benzina, in seguito alla maggiore diffusione che il ciclo Atkinson/Miller sta avendo specialmente nei motori ibridi, scopriamo il perché.

IL CICLO ATKINSON/MILLER E LE TURBINE VTG

Esistono tanti modi per aumentare l’efficienza di un motore a benzina, tra cui l’aumento del rapporto di compressione, l’utilizzo di una miscela magra o l’adozione di un ciclo di combustione Atkinson/Miller .

Il ciclo Atkinson/Miller utilizza un diverso rapporto di compressione tra la fase di aspirazione e quella di compressione, attuando un ritardo nella chiusura della valvola di aspirazione (di circa il 20% della corsa), durante la fase di risalita del pistone. In questo modo, viene ridotta l’energia necessaria a comprimere l’aria aspirata, anche se, come contro, si perde parte della carica fresca aspirata, che viene spinta nel condotto di aspirazione, con conseguente riduzione di coppia e potenza erogata.

Abbinando il motore endotermico a un motore elettrico, questa riduzione di prestazioni viene in parte mitigata, proprio per questo motivo il ciclo Atkinson/Miller sta avendo una notevole diffusione negli ultimi anni, grazie all’aumento esponenziale della quota di mercato delle propulsioni ibride.

I motori benzina dotati di ciclo Atkinson/Miller richiedono prestazioni più elevate anche ai turbocompressori, che devono sopperire con il loro intervento alla perdita di carica che avviene in fase di compressione e, al tempo stesso, sfruttare una minore entalpia dei gas che fuoriescono dalla camera di combustione.

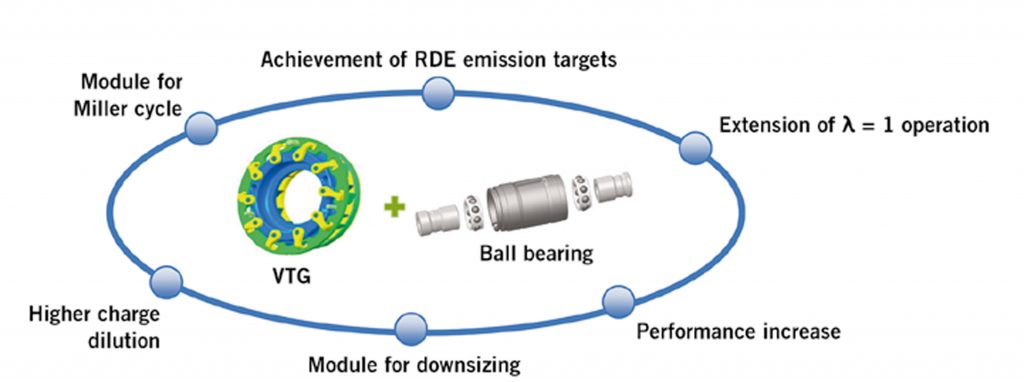

I turbocompressori a geometria variabile garantiscono una migliore efficienza, se comparati alla tecnologia più classica con valvola Wastegate, recuperando così lo svantaggio teorico che deriva dall’adozione del ciclo Atkinson/Miller.

Il gradiente di temperatura (differenza tra la temperatura tra l’ingresso e l’uscita della turbina) è di circa 25 gradi in più rispetto a una turbina convenzionale, sinonimo di un migliore recupero dell’energia dei gas di scarico.

La maggiore efficienza si traduce non solo in migliori prestazioni, ma soprattutto in una riduzione di consumi e di emissioni, che sono i principali target dei veicoli ibridi.

COME FUNZIONA LA TURBINA A GEOMETRIA VARIABILE

La turbina a geometria variabile (VTG) sfrutta uno statore, posto a monte della girante della turbina, all’interno del quale si trovano le palette regolabili, che sono in grado di modificare le caratteristiche e la traiettoria del flusso dei gas di scarico che investe la turbina.

La regolazione dell’inclinazione delle palette, che può avvenire con un attuatore pneumatico o elettrico, varia la geometria dei condotti attraversati dal flusso di gas combusti, che sono poi indirizzato verso le palette in rotazione della girante.

Ai bassi regimi le palette vengono mantenute in posizione chiusa e il flusso assumendo una traiettoria circonferenziale. Al crescere del regime di giri e quindi della portata dei gas, le palette vengono via via aperte, così che il vettore della velocità del flusso aumenta in modo proporzionale la propria componente centripeta.

La tecnologia VTG estende il range di efficienza della turbina, per valori più ampi di flusso del motore, circa il doppio rispetto alle turbine con geometria fissa. Viene inoltre garantita una grande flessibilità nel creare la contropressione allo scarico e nel generare la potenza restituita al compressore.

Si evita inoltre la complicazione di dover installare due turbine, una per gli alti regimi e una per i bassi regimi.

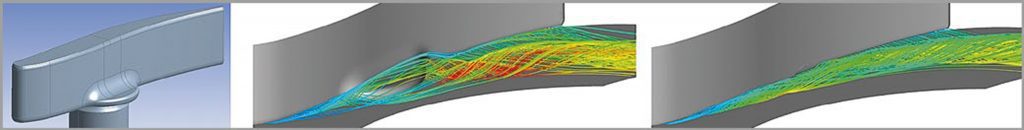

I vani del turbocompressore a geometria variabile BorgWarner sono realizzati con una forma a “S”, brevettata, che consente di rendere minime le deformazioni delle pale e la coppia generata sulle stesse, anche quando queste restringono sensibilmente il passaggio del fluido durante il funzionamento a bassi regimi del motore. La funzione di apertura delle pale regolabili è sempre garantita con il minimo sforzo da parte dell’attuatore, si tratta di una sicurezza “fail-safe”, per evitare l’impedimento della fuoriuscita dei gas di scarico in caso di malfunzionamento.

Nelle due immagini a destra, si notano gli stress meccanici sulla parete posteriore della girante, prima e dopo l’ottimizzazione del design delle palette.

LE SFIDE TECNICHE SUI A MOTORI A BENZINA

Le turbine a geometria variabile inizialmente avevano una limitazione di temperatura dei gas di scarico a circa 860 °C, che le rendevano adatte solo ai motori diesel. Successivamente, BorgWarner è riuscita, grazie all’esperienza maturata nel 2006 con il progetto della Porsche 911 Turbo da 480 CV, a innalzare la temperatura massima fino a 950°C, rendendo oggi il sistema adatto per applicazioni su motori benzina, anche ad elevate prestazioni, che prevedono sovralimentazioni notevoli e un range esteso di utilizzo in rapporto stechiometrico (λ=1).

Sappiamo infatti che le elevate temperature che investono le giranti, possono generare problemi soprattutto a causa delle deformazioni, che a loro volta possono deteriorare l’efficienza fluidodinamica e provocare dannose vibrazioni.

Un’altra particolarità dei motori benzina è che, per evitare la detonazione, essi richiedono una bassa contropressione allo scarico e un’elevata velocità del flusso che investe la girante: per questo motivo, le parti in movimento del turbocompressore devono avere un’inerzia del 10-20% inferiore rispetto alle applicazioni nei diesel.

L’INSTALLAZIONE SU CUSCINETTI A SFERA

La ridotta inerzia del gruppo viene garantita da BorgWarner con il montaggio del gruppo turbocompressore su cuscinetti a sfera invece che sulle più tradizionali bronzine.

Questa soluzione migliora sensibilmente la stabilità del gruppo che, avendo minori vibrazioni, permette di ridurre ulteriormente le tolleranze costruttive tra le giranti e la cassa, sia lato turbina che lato compressore.

Inoltre, vengono ridotte le perdite meccaniche per attrito, migliorando l’efficienza complessiva.

Si tratta di una soluzione che qualche anno fa era presente solo sui motori destinati alle vetture da competizione, ma che ora, grazie all’ottimizzazione dei costi, è arrivata anche sulle vetture di normale produzione.

La lubrificazione prevede un olio a bassa viscosità, con valore di HTHS (High Temperature High Shear) pari a circa 2,0 mPa.s, con una pressione relativamente bassa, per non compromettere la stabilità dei cuscinetti.

I due cuscinetti a sfera sono integrati all’interno di una cartuccia, inserita all’interno della cassa. L’applicazione prevede infine due smorzatori a film (squeeze film dampner) che sono in grado di stabilizzare il gruppo durante la rotazione, assorbendo le forze flessionali sull’albero che si generano a causa delle spinte fluidodinamiche sulle giranti della turbina e del compressore.

Fonte: autotecnica.org